钢铁工业是全球经济的重要基础产业,同时也是高能耗和重环境污染的工业部门之一;环境污染问题已严重制约其可持续发展。铁矿石烧结作为钢铁生产的重要工序,也是烟气污染最重的环节之一。然而,国内外针对钢铁冶炼烧结机静电除尘灰综合利用的研究尚不全面。因此,我们首先详细研究了烧结灰的组成和嵌布特征,同时针对烧结灰表面强疏水性进行了润湿性、表面有机物及润湿性调控的研究,并探究了其中稀贵碱金属的分离回收以及铅铁等重金属资源的循环利用,形成了钢铁冶炼烧结机静电除尘灰综合回收新技术原型。

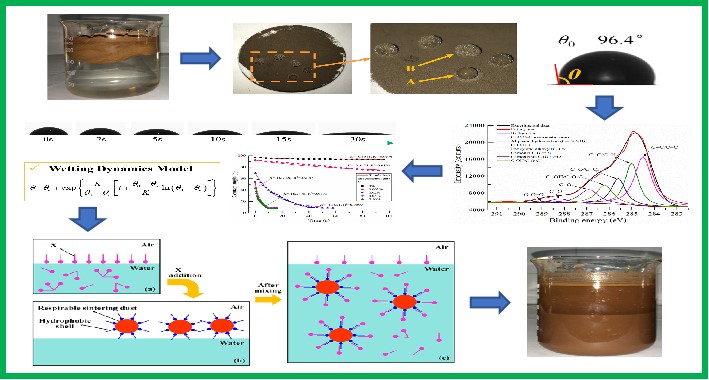

烧结灰表面因吸附烷烃、芳香烃等疏水基形成强疏水外壳,接触角接近100°,严重阻碍了湿法回收过程。我们采用非离子表面活性剂Triton X-100与烧结灰以疏水缔合、π-π堆积作用高效地改善了烧结灰的润湿性能,实现了稀贵碱金属的快速溶出和重金属颗粒的分散。我们将这一过程中所得烧结灰溶出液经净化、萃取、洗涤、反萃后可产出纯度达99.5%的氯化铷产品。与此同时,我们针对烧结灰溶出渣中微细粒的铅银铁矿物研究出高效浮选分离药剂制度,铅、银、铁回收率均近90%。

整个新技术原型综合利用了烧结机静电除尘灰中的铷、铅、银、铁等资源,产出的铷产品、铅银精矿、铁精矿,均可作为冶金或化工的原料,避免了烧结灰堆存对环境的污染和直接回用对钢铁冶炼过程的影响;同时,润湿机理及工艺的研究对控制钢铁烧结厂微细颗粒PM2.5、PM10具有重要基础意义,有利于钢铁冶炼过程的粉尘控制和环境保护。